Comment nettoyer efficacement les cuves industrielles pour économiser de l'eau, du temps et de l'argent

Le nettoyage des cuves est souvent une source d'inefficacité négligée dans le processus de fabrication. La contamination par un mauvais nettoyage peut entraîner la perte d'un lot entier de produit ou un rappel du produit après sa distribution. Le coût d’une non-conformité peut être très élevé et pourtant beaucoup de responsables de contrôle qualité sont fort réticents à envisager des méthodes de nettoyage plus efficaces.

Le nettoyage des cuves est souvent une source d'inefficacité négligée dans le processus de fabrication. La contamination par un mauvais nettoyage peut entraîner la perte d'un lot entier de produit ou un rappel du produit après sa distribution. Le coût d’une non-conformité peut être très élevé et pourtant beaucoup de responsables de contrôle qualité sont fort réticents à envisager des méthodes de nettoyage plus efficaces.

Cet article explore les façons de réduire la consommation d'eau et l'utilisation de produits chimiques, la consommation d'énergie et le temps pris pour les applications de nettoyage des cuves sans compromettre l'efficacité globale du processus.

Comment parvenir à un nettoyage efficace?

Toute application de nettoyage a quatre composants contribuant à son efficacité.

1- Temps. Plus le cycle de nettoyage est long, plus le nettoyage est efficace.

2- Produits chimiques. C’est l’effet de la dissolution des produits chimiques utilisés, incluant l’eau.

3- Action mécanique. Il s’agit de l’action physique du jet pour éliminer les résidus.

4- Température. En général, plus le produit nettoyant est chaud, plus le nettoyage est efficace.

L'augmentation de l'un de ces 4 composants permettra d'améliorer le nettoyage global, mais il y aura un coût associé. Le coût de chacun de ces éléments sera différent selon l'application et il peut y avoir d'autres inconvénients. Par exemple, pour les applications de transformation des aliments, il y aura des restrictions sur le type de produits chimiques utilisable.

Comprendre le coût différentiel de chaque élément est la clé d'un nettoyage efficace. L'optimisation de la combinaison de ces éléments est le processus consistant à augmenter un élément du mélange qui a un coût inférieur (par exemple une action mécanique) de sorte qu'un autre élément qui a un coût plus élevé (par exemple la chaleur) peut être réduit en proportion. La puissance nette de nettoyage restera la même, mais le coût associé au processus sera réduit.

La contribution relative de chacun des 4 éléments peut être représentée sur un diagramme de Sinner tel qu'illustré ci-dessous.

Gains d’efficacité absolus

Si une efficacité globale peut être obtenue en reconfigurant les contributions de chaque élément, il est évidemment plus avantageux de chercher à obtenir des gains pour chaque élément. Si par exemple, une méthode moins coûteuse de chauffage peut être trouvée alors cet élément lui-même devient plus efficace, et ainsi tout le processus est plus rentable. Ce serait un gain d'efficacité absolu car la même puissance de nettoyage est fournie en utilisant moins de ressources en général.

Un gain absolu pour l’un des éléments, cependant, pourrait être meilleur, en réduisant la part d'un autre élément plus coûteux. Par exemple, si une méthode de chauffage plus efficace était trouvée, alors la chaleur pourrait être maintenue au même niveau pour un coût inférieur OU la chaleur pourrait être augmentée pour le même coût. Si la chaleur est augmentée, alors peut-être le temps de cycle pourrait être réduit tout en gardant la puissance de nettoyage globale au même niveau. Si le coût d’opportunité économisé en réduisant le temps de cycle de nettoyage est supérieur aux économies réalisées grâce à l’amélioration de l’efficacité de chauffage, alors cette configuration est optimale. En d’autres termes, un gain d’efficacité dans un élément n’est pas toujours mieux déployé dans cet élément.

Utilisation efficace de l’eau

“L’eau” n’est pas considérée comme l’un des quatre éléments de la combinaison, mais son utilisation est un facteur très important. La quantité d’eau utilisée pour chaque lavage dépendra de l’action chimique et du temps de cycle. L’eau est le solvant universel parce qu'elle dissout plus de substances que n’importe quel autre liquide. En tant que tel, elle constitue souvent la totalité ou la majorité du composant chimique du mélange de nettoyage.

Il parait également naturel qu'une reduction du temps de cycle permet de réduire la consummation d'eau. Plus le temps de lavage est court, moins on utilise d'eau.

Réduire la consommation d'eau est un facteur clé pour de nombreuses entreprises, car il est facile à mesurer. Il peut être difficile d'estimer le véritable bénéfice de l'amélioration du temps de cycle ou des réductions de l'action chimique ou de la chaleur. Les avantages sont parfois difficiles à mesurer et à quantifier. L'utilisation de l'eau, cependant, est facile à mesurer. Comme nous savons que la consommation d'eau correspond aux éléments «temps» et «action chimique», nous pouvons l'utiliser comme mesure immédiate de l'efficacité du nettoyage du réservoir dans de nombreux cas.

Comme l'utilisation de l'eau est une mesure utile de l'efficacité, ça vaut la peine de modifier les diagrammes y pour inclure une mesure de la consommation d'eau dans chacune des situations de nettoyage de réservoir. Des exemples de ces diagrammes de Sinner modifiés sont présentés ci-dessous.

L’eau coûte cher

Le prix réel de l’eau est souvent sous-évalué:

Comme les prix de l’énergie et de l’eau augmentent perpétuellement, les économies d’eau ont une retombée économique directe pour toute entreprise. De plus, les avantages environnementaux et écologiques sont considérés comme un impératif moral par de nombreuses organisations. La future législation environnementale ne fera que renforcer la nécessité d'une utilisation plus efficace de l'eau.

Temps de cycle efficace

Le temps c’est de l’argent. C’est parfois considéré comme un cliché, mais c’est pourtant vrai. Le temps passé au nettoyage entre deux phases de production est du temps de production perdu. Pendant ce temps, le réservoir ne peut pas être utilisé. Le coût de ce temps d'arrêt varie grandement en fonction de l'application, mais dans presque tous les cas, une réduction du temps de cycle de nettoyage aura un avantage financier direct. Réduire le temps du nettoyage pourrait permettre de produire un autre lot par semaine ou par mois de sorte que le coût d'un cycle de nettoyage plus long est équivalent à la valeur du produit "perdu".

Action chimique efficace

Comme mentionné ci-dessus, c'est en économisant l'eau que l'on réalise les économies les plus importantes en matière d'action chimique. Mais en plus de l’eau, économiser la consommation d’agents caustiques et autres produits chimiques peut être intéressant. Les produits chimiques sont chers à l’achat et peuvent induire des coûts supplémentaires conséquents. Une réduction de l’utilisation de ces produits peut être compensée par une action mécanique améliorée et/ou par une hausse de la température.

Température efficace

La chaleur améliore l'élément d'action chimique. De l'eau chaude et des produits caustiques permettront une dissolution et une suppression de résidus plus rapides. De la même façon, leur quantité peut être réduite tout en conservant leur efficacité. Bien sûr, ces économies ne sont pas des gains absolus car il faut en déduire le coût du chauffage des liquides.

Souvent, les gains d'efficacité absolus les plus simples peuvent être trouvés en améliorant l'élément d'action mécanique du nettoyage. Ces gains peuvent ensuite être déployés pour réduire d'autres éléments, le cas échéant.

L'action mécanique

Gains rapides

Souvent,

les gains d'efficacité absolus les plus simples peuvent être trouvés en

améliorant l'élément d'action mécanique du nettoyage. Ces gains peuvent ensuite

être déployés pour réduire d'autres éléments, le cas échéant.

L’importance de la sélection de la buse

Pour tout processus de nettoyage par impact, l'eau sert à deux fins. Tout d'abord, il agit pour dissoudre les résidus - cela fait partie de l'élément chimique de nettoyage mentionné ci-dessus. Plus important encore, cependant, l'eau est le mécanisme par lequel l'élément d'action mécanique est délivré. L'efficacité d'une pulvérisation d'eau pour délivrer de l'énergie mécanique pour le nettoyage sera grandement affectée par la nature de la pulvérisation et donc par la buse de pulvérisation utilisée.

Amélioration de l’efficacité de l’action mécanique

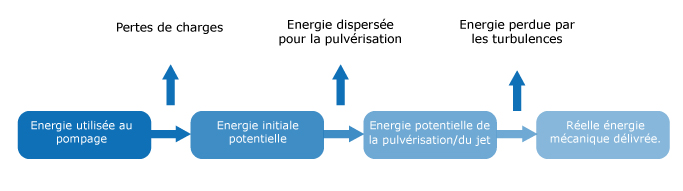

L'action mécanique est essentiellement le processus de transfert de l'énergie d'une pompe à la surface à nettoyer via l'eau. Comme pour tous les systèmes de transfert d'énergie, l'efficacité est toujours inférieure à 100%. Beaucoup d'énergie est gaspillée, mais en réduisant cette dispersion d’énergie grâce à une meilleure sélection des buses nous pouvons améliorer considérablement l'efficacité du système de lavage des réservoirs. Si cette sélection est faite correctement, nous pouvons réduire la quantité d'énergie / eau utilisée et obtenir le même niveau ou plus d'action mécanique.

Les effets de la maitrise du fluide

Le procédé consistant à briser un fluide en gouttelettes ou en multiples flux pour former une forme de pulvérisation utilise de l'énergie. Celle-ci, une fois utilisée, n'est alors plus disponible pour nettoyer la surface du réservoir. Dans les applications de nettoyage de réservoir, le fluide sera proposé sous 3 formes de pulvérisation de base.

Jet plein - C’est un simple jet d’eau qui va percuter la surface du réservoir selon un petit point. Les buses produisant un jet plein n’atomisent pas le liquide projeté, de cette façon elles préservent la majorité de l’énergie disponible pour l’impact sur la surface du réservoir.

Jet plat - Le flux est transformé en un jet triangulaire. Il percutera la surface à nettoyer selon une fine ligne. Les buses à jet plat produisent généralement une très légère atomisation ainsi que quelques gouttes. La création de cette atomisation et de la forme plate du jet consomment une quantité considérable d'énergie, ce qui rend l'impact de nettoyage moyen.

Cône plein - Le liquide est cette fois projeté selon une forme conique et il n’y a pas trop de nébulosité en dehors du cône. Il frappera ainsi les parois du réservoir selon un cercle plein. Il y a beaucoup d’atomisation avec cette forme de pulvérisation signifiant que presque toute l'énergie est utilisée pour briser le fluide. Cela signifie que l'impact sur la surface du réservoir est minimal.

Turbulence

Une plus grande quantité d'énergie sera perdue dans les pulvérisations créant

une turbulence. Avec un jet plein et, dans une moindre mesure, avec les buses à

jet plat, le fluide s'écoule sans être atomisé. Cela ne signifie toutefois pas

que tout le liquide se déplace dans une direction uniforme à tout moment.

Idéalement, nous voudrions que chaque molécule d'eau se déplace dans la

direction du flux. Ce mouvement idéalisé entraînerait le transfert d'énergie le

plus efficace. Ce flux laminaire parfait est le meilleur pour le transfert

d'énergie. Plus le flux est turbulent, plus l'énergie est gaspillée et plus le

flux commence à se briser.

En raison de la turbulence, tous les flux à jet plein ne sont pas égaux

quand il s'agit de transfert d'énergie. La qualité du flux dépendra en grande

partie de la qualité de la buse qui la créée. Avec des boules de lavage, les

multiples courants formés sont des courants techniquement solides, mais la buse

qui les forme est simplement un trou dans une sphère métallique, ils sont donc

de faible qualité. Les courants résultants sont instables et manquent de

cohérence et, en tant que tels, ils tendent vers un écoulement turbulent très

rapidement. En revanche, les jets créés par les nettoyeurs de réservoir

rotatifs seront formés par de longues buses avec des stabilisateurs

d'écoulement intégrés. Cela signifie que ces flux resteront laminaires pendant

plus longtemps.

Tous les jets pleins en sont pas équivalent

Le schéma ci-dessous illustre la façon dont les turbulences et cassage du flux peuvent varier.

Flux laminaire idéal. Cela donnera le transfert d’énergie maximum.

Bon flux laminaire. Flux typique produit par les buses de haute qualité. Le jet reste consistant à une bonne distance de la buse. Le transfert d’énergie est bon.

Flux laminaire médiocre. Flux typiquement produit par les boules de lavage et par les buses de mauvaise qualité. Le jet se disloque aussitôt et le transfert d’énergie est mediocre.

Remarques sur la pression

Il

semble logique qu'une pression élevée améliorera l'action mécanique sur la

surface du réservoir. Ceci n'est cependant que partiellement vrai. Pour les

jets coniques et les jets plats produits par les buses rotatives, si la

pression est très au-dessus de 1,5/2 bar, il y aura peu de gains d'impact.

C'est parce que les flux sont si instables

que la majeure partie de l'énergie supplémentaire sera utilisée pour atomiser

ou briser le fluide. L'énergie supplémentaire mise dans le système est

effectivement gaspillée.

De même, les boules de lavage produiront des jets très instables. Comme la

pression dépasse quelques bars, l'instabilité des jets signifie qu'ils auront

tendance à s'atomiser et à se désintégrer. Ainsi, encore une fois, l'énergie a

tendance à être gaspillée dans les boules de lavage à des pressions élevées.

Avec des buses à jet rotatif, c’est quelque peu différente. Comme elles

utilisent des tuyères de stabilisation de flux la plupart produiront des jets

cohérents à 10 bar ou plus. Au-dessus de cela, cependant, il y aura des

rendements décroissants et même ces flux de qualité commenceront à se briser à

des pressions plus élevées. Une pression élevée influera également sur le temps

de cycle, car les bras de projection tourneront plus rapidement. A des

pressions plus élevées, les jets peuvent tourner si vite que l’inertie provoque

une perte de cohérence du flux. Normalement, la pression optimale pour les

buses à jet rotatif est d'environ 8 à 10 bars.

Action mécanique - conclusions

Le système de pulvérisation le plus efficace serait le jet plein, suivi du jet plat et enfin du cône plein. Les boules de lavage, en dépit de la formation de multiples jets solides sont plus considérées comme les cônes pleins en termes d'efficacité de transfert d'énergie.

Les différences d'efficacité sont considérables. Le passage des boules de lavage aux buses à jets pleins entraînera un gain spectaculaire de l'action mécanique pour le même débit d’eau.

Il s'agit d'un gain absolu en efficacité qui peut grandement affecter l'efficacité globale du nettoyage du réservoir.

Conception des buses de nettoyage

Boules de lavage

Ces buses ne sont en fait que des sphères percées de plusieurs trous, produisant ainsi une pulvérisation omnidirectionnelle. Chaque jet est en fait un jet solide, mais l’ensemble pulvérisé doit plutôt être considéré comme un cône plein. Ceci pour les raisons suivantes:

1- Les trous dans les boules de lavage ne sont que des semblants de buses, ce qui signifie que le flux laminaire des jets résultants est limité. Ceci est dû au fait que seule l'épaisseur de la paroi de la boule de pulvérisation permet de former un jet d'eau cohérent. Les jets pulvérisés se rompent facilement et, généralement, ne vont pas très loin avant de se briser.

1- Les trous dans les boules de lavage ne sont que des semblants de buses, ce qui signifie que le flux laminaire des jets résultants est limité. Ceci est dû au fait que seule l'épaisseur de la paroi de la boule de pulvérisation permet de former un jet d'eau cohérent. Les jets pulvérisés se rompent facilement et, généralement, ne vont pas très loin avant de se briser.

2- L’énergie produite et l’eau sont séparées. L’eau est distribuée par de multiples trous ce qui fait que l’énergie de chacun des jets formés est réduite. Ce qui veut dire que les jets manquent de puissance et de portée.

3- Ceci veut dire que les boules de lavage ne produisent quasiment aucun impact sur les surfaces du réservoir. L’essentiel de leur pouvoir de nettoyage vient de la propriété de dissolution de l’eau ruisselant le long des surfaces du réservoir. Cela nécessite souvent l’aide d’additifs chimiques ou de cycles de lavage allongés. En terme d’utilisation d’eau, ce type de buse n’est pas très efficace car seuls les résidus très solubles peuvent être nettoyés.

Buses spirales à angle large

Buses spirales à angle large

Ces buses produisent une pulvérisation avec un angle allant jusqu'à 270°. Cela les rend appropriés pour le nettoyage des réservoirs en les insérant vers le haut de la cuve. Le jet est conique et donc inefficace en termes de transfert d'énergie.

Têtes multi-buses

Il existe plusieurs types de têtes multi-buses sur le marché. Plusieurs buses à cône plein sont positionnées sur une tête, produisant ainsi une pulvérisation omnidirectionnelle. Comme on utilise plusieurs buses, l’impact par rapport au volume d’eau est meilleur. Cependant, individuellement, il s’agit de pulvérisations de type cône plein, constituées de gouttelettes et donc relativement inefficaces. De tels systèmes peuvent être utilisés pour les réservoirs petits ou de taille intermédiaire demandant un nettoyage modéré.

Boules de lavage rotatives

Ces buses ont plusieurs jets plats qui tournent sous la pression du fluide. Ces jets vont ainsi balayer la totalité de la surface interne du réservoir. Comme avec les buses statiques, un cycle complet de nettoyage prend du temps. L’utilisation des buses rotatives à jet plat produit un transfert d’énergie modérément efficace résultant en un spray nettoyant à impact moyen.

Ces buses sont souvent les plus efficaces pour les réservoirs de petites ou moyennes tailles avec des résidus modérément tenaces.

Têtes de lavage rotatives

Ces systèmes ont 2,4 ou 8 jets pleins rotatifs qui balayent l’intérieur du réservoir. Un mécanisme d’entrainement décale l’angle de rotation, ce qui fait qu’au bout un certain temps, l’intégralité de la surface du réservoir a été traitée.

Ces buses sont de loin les plus efficaces des systèmes de nettoyage de réservoirs en terme d’efficacité énergétique grâce à ces jets pleins. Ils sont généralement plus chers que les autres types de nettoyeurs mais pour les réservoirs de grande taille avec des résidus coriaces, les dépenses d'investissement supplémentaires sont souvent amorties rapidement par des gains d'efficacité.

Temps de cycle

Contrairement aux autres types de nettoyeurs de réservoirs mentionnés ci-dessus, les nettoyeurs à jet rotatifs doivent fonctionner pendant un temps de cycle minimum. Ce parce que les jets doivent couvrir chaque partie du réservoir. Le fait de ne pas exécuter un cycle complet signifie que le réservoir ne sera pas nettoyé dans sa totalité.

La plupart des nettoyeurs rotatifs à jet sont conçus pour fonctionner assez lentement. Ceci permet aux jets de rester suffisamment de temps sur chaque partie du réservoir pour assurer une puissance de nettoyage maximale. De plus, si les jets tournent trop rapidement, ils ont tendance à se désagréger, entraînant une perte de puissance mécanique. Cela signifie que pour de nombreuses applications de nettoyage de réservoir, les nettoyeurs à jet rotatif tournent trop lentement. L'action mécanique est élevée, chaque partie est sur-nettoyée mais parce que le cycle doit être complet, la consommation globale d'eau est plus élevée que nécessaire. En bref, le réservoir est trop nettoyé, ce qui constitue un gaspillage.

Nettoyeurs à cycles rapides

Ces systèmes sont les plus petits et les plus légers des nettoyeurs à jet rotatifs et ont été conçus pour exécuter leurs cycles beaucoup plus vite que la normale. Les jets n'ont pas autant de temps d’insistance sur la surface du réservoir et donc perdent une partie de leur puissance de nettoyage. En outre, parce qu'ils tournent rapidement, les jets auront tendance à se désagréger plus rapidement. Néanmoins, ces nettoyeurs donnent toujours une bonne action mécanique à des distances inférieures à 2-3 mètres de la buse.

Les machines à cycles rapides permettent un nettoyage complet du réservoir en quelques minutes. Le résultat pratique est que pour les petites et moyennes citernes qui ont des résidus qui ne nécessitent pas de longs temps d'insistance du jet, cette classe de nettoyeur de réservoir peut offrir des gains sur la consommation de l'eau. En effet, cette classe de nettoyeur de réservoir est conçue pour atténuer les contraintes que représentent les temps de cycle longs des nettoyeurs à jet rotatifs standard.

Entraves au changement de tête de nettoyage

Différents débits et pressions

La plupart des boules de pulvérisation, des buses rotatives et des buses statiques fonctionneront à des pressions situées entre 1 et 3 bar. Les débits peuvent varier considérablement avec les grosses boules de pulvérisation et peuvent représenter plusieurs centaines de litres par minute quand d’autres systèmes consomment vingt litres par minute.

Les nettoyeurs à jet rotatif (standard et rapide) ont tendance à mieux fonctionner entre 5 et 10 bars de pression. Les débits, encore une fois, varient considérablement et dépendent du nombre de buses et de la pression. Ils fonctionneront le plus efficacement en termes de consommation d’eau à une pression d'environ 8 bar.

Le changement des boules de pulvérisation pour des nettoyeurs à jet rotatifs améliore presque toujours la consommation d'eau, mais elle peut nécessiter un changement de pompe et / ou de tuyauterie. La bonne nouvelle est que les nouveaux nettoyeurs à jet rapide seront normalement capables de fonctionner à de faibles pressions (1-2 bar). Leurs débits sont souvent similaires à ceux des boules de pulvérisation existantes et elles peuvent simplement être échangées sans avoir à changer de pompes. Si c'est le cas, ça vaut la peine d'envisager de passer à une pompe à pression plus élevée parce que les nettoyeurs à jet rotatifs feront un meilleur travail et consommeront moins d'eau à des pressions plus élevées.

Taille de l’ouverture du réservoir

Les boules de pulvérisation s'adapteront généralement à des ouvertures inférieures à 75 mm. Certaines boules plus grandes peuvent nécessiter des ouvertures de 100 mm. Les buses rotatives sont généralement plus petites avec de nombreuses possibilités de montage dans des ouvertures de 50 mm. Les nettoyeurs à jet rotatifs auront généralement besoin de 125 mm d'ouverture, mais les nouveaux modèles à cycle rapide peuvent s'adapter à travers des ouvertures de 75 mm.

Si vous avez des ouvertures au-dessus de 75mm, il peut ne pas être nécessaire de modifier le réservoir pour installer uén système à jet rotatif. Si, toutefois, vous avez un passage de moins de 75mm, des modifications dans le réservoir devront être envisagées. Cela peut s'avérer coûteux et il faut donc en tenir compte.

ATEX

Les boules de pulvérisation et autres systèmes de buses statiques sont en fait exemptés d'ATEX. Sans pièces mobiles, il n'y a aucun risque d'étincelles avec ces nettoyeurs de réservoirs. Tant qu'ils sont conducteurs et reliés à la terre, aucune décharge ne peut se produire car ils sont généralement en acier inoxydable montés sur des tuyaux eux-mêmes en acier inoxydable.

Les nettoyeurs à jet rotatif et les buses de pulvérisation rotatives ont besoin de la certification ATEX pour être employés dans des citernes à environnements déflagrants. Heureusement, il existe de nombreux modèles certifiés ATEX sur le marché. Il est cependant judicieux de regarder attentivement les recommandations ATEX des fabricants. Obtenir un certificat ATEX est un processus exhaustif qui couvre non seulement la conception de l'appareil, mais contrôle également les procédures de contrôle de la qualité et d'approvisionnement pour assurer cette conformité.

Certains fabricants sont connus pour utiliser des expressions ambiguës comme « conforme à la conception ATEX» ou «Exempté de conception ATEX» plutôt que de simplement déclarer le produit comme certifié ATEX pour la zone X et la température Y. En cas de doute, demandez la certification ATEX pour le produit. La conformité avec l’ATEX n'est pas quelque chose à prendre à la légère et il ne faut aucune ambiguïté. Si le certificat ATEX a été attribué, le fabricant est fier de pouvoir le mettre en avant en des termes clairs, car il a dû passer par un processus rigoureux et coûteux pour l'obtenir!

Conclusions

Des gains rapides peuvent souvent être fait en considérant l’action mécanique du mélange de nettoyage. L'efficacité de l'action mécanique peut souvent être améliorée par une sélection correcte de la tête de nettoyage. En règle générale, cela passe par une évolution vers des têtes de nettoyage à jet rotatif. Bon nombre des obstacles historiques à l'installation de ces nettoyeurs à jet rotatif ont été éliminés par des modèles plus petits et plus rapides. Cela signifie que des gains d'efficacité absolus réels en temps, en eau et en énergie peuvent être obtenus avec une perturbation minime.

Ces gains peuvent encore être multipliés en reconfigurant la part des 4 paramètres du nettoyage. Il peut, par exemple, être plus avantageux de réduire le chauffage et les éléments chimiques du mélange plutôt que tout axer sur la consommation d'eau. La configuration optimale du mélange variera d'une application à l'autre, mais les améliorations apportées à la composante d'action mécanique amènent souvent à un gain rapide et un retour économique mesuré en semaines plutôt qu'en mois.

5 Phases pour une amelioration

Phase 1 – Evaluer le coût réel de chacun des 4 composants du mélange de nettoyage.

Phase 2 – Estimer la contribution au lavage de chaque composant.

Phase 3 – Voyez quels éléments ont des gains d'efficacité absolus à réaliser.

Phase 4 – Considérer attentivement une amélioration de l’action mécanique.

Phase 5 – Évaluer comment le nouveau mélange de nettoyage sera optimisé

Pour en découvrir plus sur les différents systèmes de nettoyage de cuves, veuillez visiter la section 'Nettoyage des Réservoirs' ici.