Buses pour les pulvérisations précises dans l'industrie de la boulangerie

La pulvérisation de précision de petites quantités dosées de liquide est une application courante dans l'industrie alimentaire. Il existe deux types de buses de pulvérisation qui permettent une pulvérisation de précision: atomisation à l'air et à commande électrique.

Buses électriques

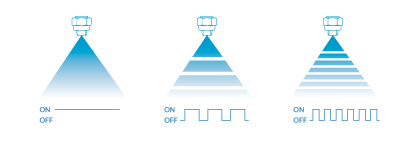

La buse à impulsions hydroélectriques est équipée d'une électrovanne intégrée qui permet de régler rapidement le cycle marche-arrêt de la buse. L'électrovanne est positionnée à l'intérieur de la buse de sorte qu'elle soit très proche de l'orifice. Cela signifie que le temps de réaction du système d'arrêt est incroyablement rapide. La buse peut être arrêtée et mise en marche jusqu'à 150 fois par seconde.

En plus des buses de pulvérisation à modulation électrique, SNP peut également fournir le matériel et le logiciel de commande des buses. Le panneau de commande FlexFlow est un boîtier prêt à l'emploi conçu pour un contrôle précis de la pulvérisation. De plus, nous pouvons concevoir et construire tous les collecteurs de pulvérisation nécessaires pour positionner correctement les buses. En combinant les buses EHP(i), le panneau de commande FlexFlow et les collecteurs de pulvérisation, on obtient un système de pulvérisation complet et précis.

Débits variables (modulation de largeur d'impulsion - MLI)

Avec des temps de cycle aussi rapides et réactifs, l'Hydropulse Electrique peut faire varier le débit de la buse sans faire varier la pression du fluide. Ceci est obtenu en pulsant la buse très rapidement (MLI). Ainsi, par exemple, un demi-débit pourrait être obtenu en ayant un temps de cycle de 0,05 seconde en marche à 0,05 seconde en arrêt. Cela réduirait de moitié le débit total à n'importe quelle pression donnée. Grâce à la rapidité du cycle marche-arrêt, la pulvérisation résultante reste très uniformément répartie, même en ciblant les convoyeurs à grande vitesse.

Avec une buse hydraulique normale, le débit de la buse ne pouvait être contrôlé qu'en faisant varier la pression du fluide. Toutefois, cela modifiera d'autres caractéristiques importantes de la pulvérisation, comme la taille des gouttelettes. Lorsque des débits variables sont nécessaires en raison, par exemple, de gammes de produits différentes, il n'est pas toujours possible d'obtenir l'écart requis avec une buse hydraulique. Cela signifierait un changement de buse entre les séries de production. L'HydroPulse Electric permet d'utiliser les mêmes buses malgré des exigences de dosage variables.

Atomiseurs d'air

L’industrie alimentaire fait régulièrement appel à des pulvérisations très précises de petites quantités de produits. Les atomiseurs d’air de la série XA sont conçus pour cela. L’atomisation du produit à pulvériser est faite par une adjonction d’air comprimé (ou autre gaz). L’utilisation de l’air comprimé comportent plusieurs avantages dans le domaine de l’industrie alimentaire.

1- Très bas débit de liquide atomisé à basse pression. Ce qui est impossible en pression directe (sans fluide auxiliaire sous pression).

2- La série XA peut être équipée d’un système automatique marche/arrêt commandé par air comprimé, ce qui permet des pulvérisations très précises et très courtes. Cela peut être très utile pour pulvériser des produits circulants sur convoyeur de façon discontinue.

3- Le niveau d’atomisation peut être réglé indépendamment de la pression.

La série XA permet grande nombres de configurations.

Plus de précisions en cliquant sur l’icône ci-dessous.

Les atomiseurs de la gamme SAM permettent un contrôle encore plus pointu, Ces pulvérisateurs ont une seconde entrée d’air permettant de régler la forme du jet. Ce qui signifie que l’on peut agir à la fois sur la forme du jet et sur l’atomisation en régulant la pression des deux arrivées d’air comprimé.