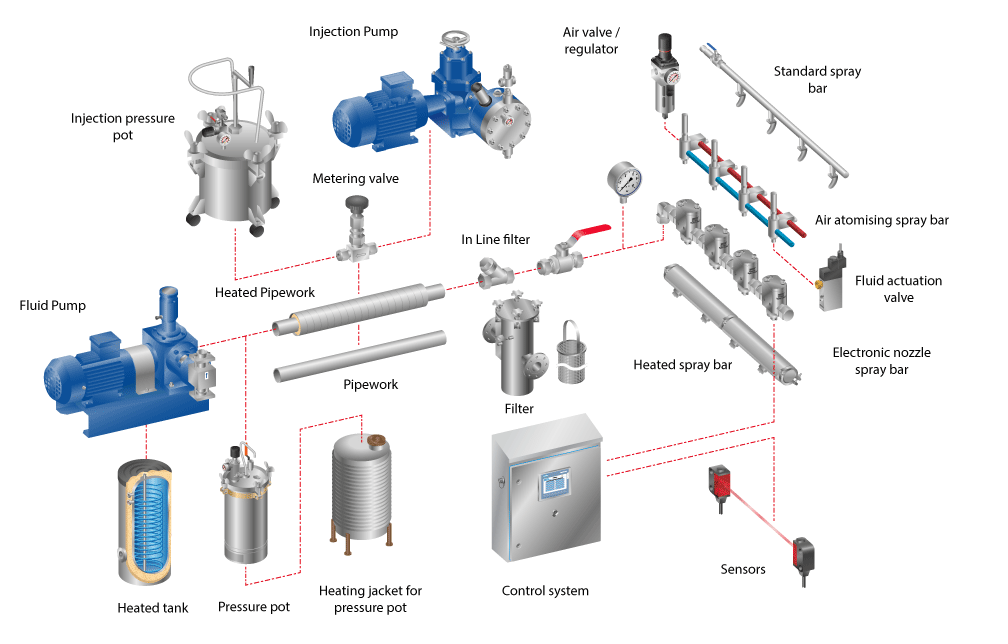

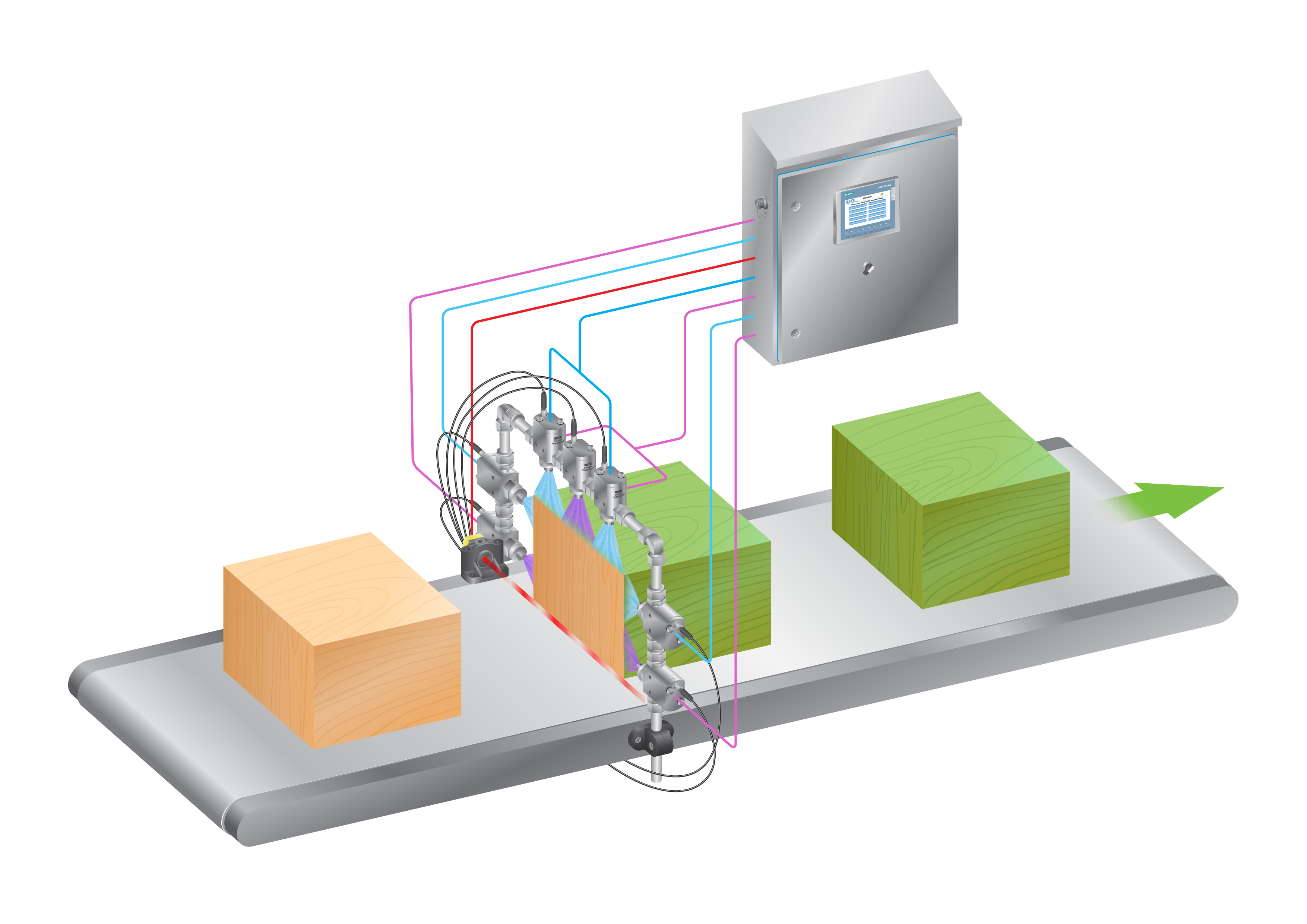

Les buses de pulvérisation ont de nombreuses applications. Toutes nécessitent un système d'alimentation en fluide. SNP peut concevoir et fabriquer une large gamme de systèmes de distribution de fluide pour nos buses de pulvérisation. Notre approche est assez simple : nous commençons par la buse qui produira le type de jet optimal pour l'application, puis nous travaillons à rebours pour construire le système qui garantira une performance optimale. Cette approche permet de s'assurer que la pulvérisation est correcte à chaque fois.

La grande diversité des types d'applications de pulvérisation pour lesquelles nous sommes consultés signifie qu'il est impossible d'adopter une approche générale « unique » pour les systèmes de distribution de fluides. Cela dit, il existe des éléments communs à tous ces systèmes. Ce guide passe en revue les différents composants clés d'un système de pulvérisation, les choix à faire et les implications de ces choix. Tout au long de ce guide, nous nous concentrerons sur la façon dont les choix de conception du système sont faits pour fournir la pulvérisation optimale pour l'application.

Système d'alimentation de fluide

Le système principal d'alimentation de fluide utilise une pompe ou un pot sous pression pour acheminer le produit en mouvement et la pression vers les buses de pulvérisation.

Les pompes sont plus complexes à utiliser et à installer, mais elles peuvent fonctionner en continu tant qu'elles sont alimentées par un réservoir de liquide approprié. Il existe une grande variété de pompes pouvant être utilisées pour alimenter les buses de pulvérisation. Il est important de comprendre l'application et les caractéristiques de pulvérisation requises avant de choisir la pompe à utiliser. Pour tout système de pulvérisation, il est primordial de s'assurer que la pompe d'alimentation peut produire une pression et un débit suffisants pour que les buses puissent pulvériser selon les spécifications.

Les pots sous pression sont une alternative aux pompes. Avec ce système d'alimentation en fluide, le liquide à pulvériser est stocké dans un récipient sous pression et de l'air comprimé est pompé dans le récipient. Cela met le liquide sous pression et, lorsque la vanne de déclenchement est activée, le liquide sort du pot sous pression.

Les pots sous pression sont une alternative aux pompes. Avec ce système d'alimentation en fluide, le liquide à pulvériser est stocké dans un récipient sous pression et de l'air comprimé est pompé dans le récipient. Cela met le liquide sous pression et, lorsque la vanne de déclenchement est activée, le liquide sort du pot sous pression.

Les pots sous pression sont un moyen pratique de distribuer des quantités relativement faibles de liquide. Le pot devra être rempli régulièrement, ce qui entraînera un certain temps d'arrêt.

Système de chauffage des fluides

Si un fluide doit être chauffé pour être pulvérisé correctement, par exemple s'il est très visqueux à température ambiante, un système de chauffage sera nécessaire.

Si un fluide doit être chauffé pour être pulvérisé correctement, par exemple s'il est très visqueux à température ambiante, un système de chauffage sera nécessaire.

Si le fluide est acheminé par une pompe, il est normalement chauffé avant d'entrer dans la pompe. Cela peut se faire par l'intermédiaire d'un réchauffeur en ligne ou d'un réservoir de stockage chauffé. Dans les deux cas, la pompe doit être capable de gérer le liquide chaud.

Système de chauffage de tuyaux et rampes de pulvérisation

Dans certains cas, le chauffage du fluide à la source peut ne pas être suffisant pour maintenir la température souhaitée du fluide à la buse. Ainsi, la tuyauterie et la rampe de pulvérisation peuvent nécessiter une isolation ou un chauffage pour éviter les pertes ou les gains de chaleur.

On peut y parvenir en chauffant la tuyauterie/rampe de pulvérisation à l'aide d'un calorifugeage approprié et/ou d'un ruban de traçage. Une analyse et des essais minutieux seront nécessaires pour s'assurer que la température finale souhaitée est maintenue.

Système d'injection (en option)

In many spray systems, additives need to be introduced into a water supply. Sometimes these will be premixed, but in other cases, the additive is injected into the water stream and mixing occurs in the pipework.

As with the main fluid supply, there are two ways this can be done: using a dosing pump or by a pressure pot system.

Vanne de régulation d'injection

Une vanne de contrôle d'injection régule le débit du fluide injecté dans l'alimentation principale en eau. Il peut s'agir d'une simple vanne marche/arrêt qui s'active lorsque l'alimentation principale en fluide est activée. Ces vannes peuvent également être plus sophistiquées et faire varier le débit en fonction du débit du liquide principal afin de maintenir les proportions de l'additif liquide identiques.

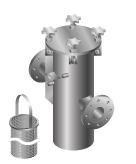

Filtre

Les buses de pulvérisation, en particulier les buses à petit orifice, sont susceptibles de se boucher si le fluide fourni n'est pas correctement filtré. Il existe de nombreux types de filtres à fluide qui éliminent les particules du flux de fluide.

Lors du choix d'un filtre, il est important de comprendre le niveau de filtration requis, normalement exprimé en microns ou en taille de maille. Cela déterminera la taille minimale des particules qui peuvent passer à travers le filtre. Dans un système de pulvérisation, cela doit correspondre à la filtration requise par les buses, qui dépendra en grande partie de la taille de leur orifice.

Une autre considération est le niveau de particules susceptibles d'être présentes. Cela déterminera le type de filtre nécessaire, car les flux de liquides fortement contaminés nécessiteront des filtres avec des chambres de filtration plus grandes afin de stocker l'accumulation de particules. Si cela n'est pas suffisant, le filtre se bloquera régulièrement, ce qui entravera la circulation du fluide.

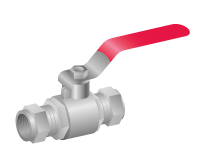

Vanne d'isolement de la rampe de pulvérisation

La vanne d'isolement de la rampe de pulvérisation permet de retirer l'ensemble de la rampe de pulvérisation pour l'entretien. Normalement, il s'agit d'une simple vanne manuelle située à l'extrémité de la rampe.

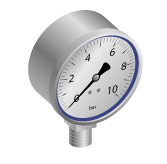

Manomètre

La présence d'un manomètre au niveau de la rampe de pulvérisation permet de contrôler avec précision la pression « perçue » par les buses. Ceci est très important pour diagnostiquer les problèmes de pulvérisation. Si des pertes de pression inattendues se produisent, cela indiquera qu'il y a des problèmes d'alimentation en fluide plus haut dans le système, comme un filtre bloqué ou une pompe défectueuse. En revanche, si la pression est conforme aux attentes au point d'entrée de la barre de pulvérisation/lance, les problèmes de pulvérisation seront probablement liés aux buses elles-mêmes (peut-être sont-elles usées ou obstruées). Ainsi, un manomètre monté sur une rampe de pulvérisation est un outil de diagnostic essentiel qui permet souvent d'économiser beaucoup de temps et d'efforts.

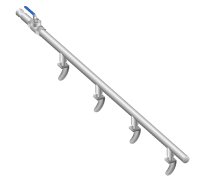

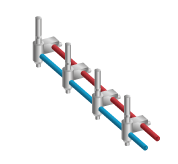

Système de rampe de pulvérisation

Une rampe de pulvérisation est un collecteur de tuyaux qui achemine le liquide vers plusieurs buses de pulvérisation. Il existe deux types de rampes de pulvérisation :

Une rampe de pulvérisation hydraulique simple comporte un seul tube de fluide alimentant plusieurs buses. Ces buses peuvent être dotées de vannes d'actionnement individuelles ou s'activer toutes lorsque le fluide passe à travers la barre. Le nombre de buses et l'espacement entre elles sont déterminés par l'application elle-même.

Une rampe de pulvérisation à atomisation pneumatique ou à actionnement pneumatique comporte une alimentation supplémentaire en air comprimé parallèle à l'alimentation en liquide. Elle fournit de l'air de pulvérisation pour les buses à atomisation pneumatique ou les buses à commande pneumatique. Dans ce dernier cas, l'air est utilisé pour surmonter une vanne d'arrêt à ressort dans la buse afin que la pulvérisation puisse commencer.

Une rampe de pulvérisation à atomisation pneumatique ou à actionnement pneumatique comporte une alimentation supplémentaire en air comprimé parallèle à l'alimentation en liquide. Elle fournit de l'air de pulvérisation pour les buses à atomisation pneumatique ou les buses à commande pneumatique. Dans ce dernier cas, l'air est utilisé pour surmonter une vanne d'arrêt à ressort dans la buse afin que la pulvérisation puisse commencer.

L'une ou l'autre de ces options peut nécessiter un chauffage ou un décalage pour maintenir la température du fluide jusqu'à la buse.

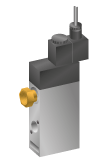

Vannes de régulation des fluides

Le cycle marche/arrêt des buses de pulvérisation sera contrôlé par une vanne. Cela peut se faire de plusieurs manières.

Le cycle marche/arrêt des buses de pulvérisation sera contrôlé par une vanne. Cela peut se faire de plusieurs manières.

Si l'application de la pulvérisation est continue et qu'un petit délai est acceptable pour que la pulvérisation se forme correctement, une seule vanne de fluide contrôlant le débit de l'ensemble de la rampe de pulvérisation sera acceptable.

Pour les buses qui nécessitent un contrôle précis ou des cycles de pulvérisation réguliers, des vannes de contrôle individuelles peuvent être nécessaires. Il peut s'agir d'électrovannes placées juste derrière chaque buse ou intégrées dans le corps de la buse elle-même, comme c'est le cas pour les buses à commande électrique de la série EHP.

Si de l'air comprimé est disponible, les buses à actionnement pneumatique peuvent constituer un bon choix. Ces buses sont dotées d'un système de fermeture à ressort intégré au corps de la buse. Ce système ferme la buse à moins que de l'air comprimé ne soit utilisé pour vaincre le ressort. L'air étant beaucoup plus réactif qu'un fluide, une seule vanne d'air comprimé « maîtresse » peut être utilisée pour contrôler les cycles d'activation et de désactivation de plusieurs buses. En fonctionnement normal, on peut atteindre 3 ou 4 cycles par seconde, ce qui est plus que suffisant pour de nombreuses applications de pulvérisation avec arrêt/redémarrage.

REMARQUE : les buses à atomisation pneumatique et les buses hydrauliques simples peuvent être commandées par l'air.

Valve de contrôle de l'air (pour contrôler l'alimentation en air)

Pour les systèmes de buses qui nécessitent un contrôle de l'air, des vannes sont normalement nécessaires. Pour les systèmes à commande pneumatique (buses utilisant des vannes pneumatiques pour contrôler leurs cycles de marche/arrêt), une électrovanne de commande sera utilisée pour mettre en marche et arrêter le système de buse. Plusieurs buses sur une rampe de pulvérisation peuvent normalement être contrôlées de cette manière par une seule vanne. Toutefois, pour un contrôle très précis, des vannes individuelles peuvent être installées.

Dans le cas des buses à atomisation pneumatique, de l'air est également nécessaire pour se mélanger au fluide pulvérisé afin de le pulvériser. Cet air de pulvérisation peut provenir de la même source que l'air d'actionnement mais, dans certains systèmes de pulvérisation, il peut être nécessaire d'avoir une alimentation en air régulée séparément, par exemple si la pression d'air requise pour une pulvérisation optimale est trop faible pour actionner la vanne pneumatique interne de la buse. Dans ce cas, une vanne de contrôle séparée sera nécessaire pour réguler la pression d'air jusqu'au niveau requis.

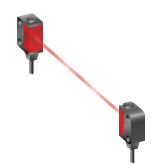

Capteurs

Capteurs

Il existe une grande variété de situations dans lesquelles les capteurs peuvent être utilisés pour fournir des données aux systèmes de contrôle de la pulvérisation. Une configuration simple consisterait à utiliser un capteur pour déclencher l'arrêt et le démarrage du cycle de pulvérisation des buses. Il est possible d'utiliser n'importe quel type de capteur, à condition qu'il produise un signal pour le système de contrôle (voir ci-dessous).

Systèmes de contrôle

Pour de nombreux systèmes de pulvérisation simples, une simple commande marche/arrêt suffit. Toutefois, en cas de pulvérisation cyclique ou de buses différentes pulvérisant à des moments différents, un système de commande électrique sera nécessaire pour séquencer correctement les vannes. Pour les techniques avancées telles que la modulation de largeur d'impulsion, un système de contrôle des buses sophistiqué et spécialisé tel que le FlexFlow sera nécessaire.

Pour de nombreux systèmes de pulvérisation simples, une simple commande marche/arrêt suffit. Toutefois, en cas de pulvérisation cyclique ou de buses différentes pulvérisant à des moments différents, un système de commande électrique sera nécessaire pour séquencer correctement les vannes. Pour les techniques avancées telles que la modulation de largeur d'impulsion, un système de contrôle des buses sophistiqué et spécialisé tel que le FlexFlow sera nécessaire.

Il existe de nombreuses options pour les systèmes de contrôle, et leur complexité et leur coût varient en fonction de la sophistication et de la subtilité de ce que les buses de pulvérisation tentent de réaliser.