Mélangeurs

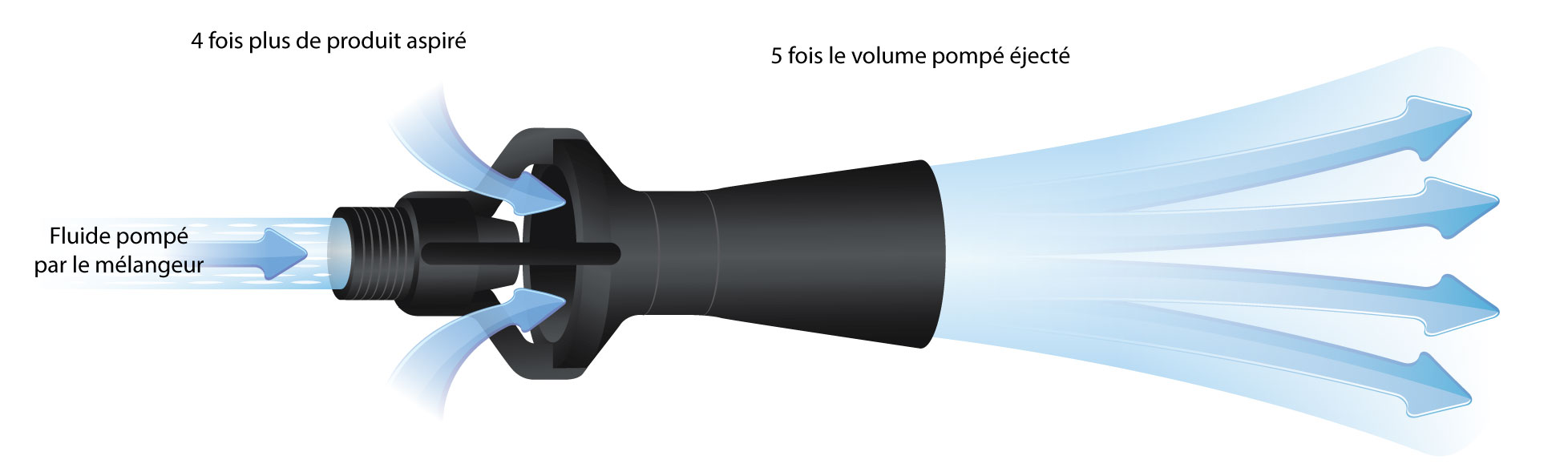

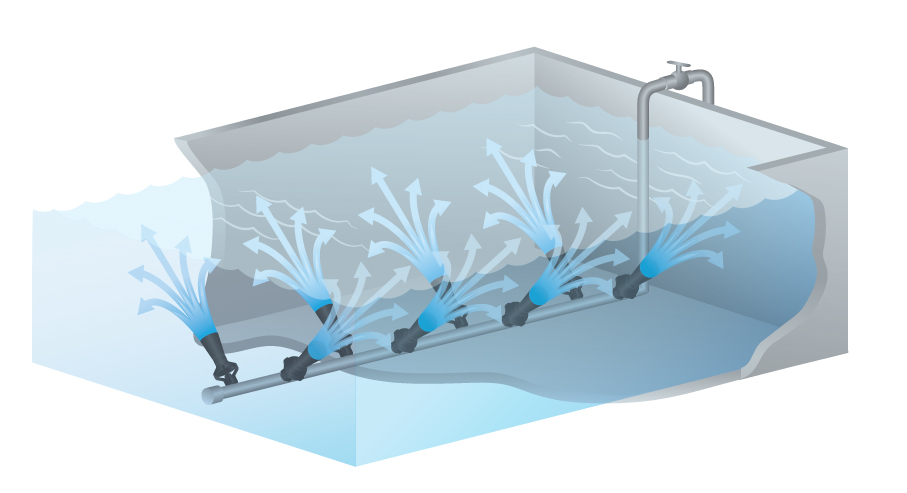

Ces buses sont immergées dans le liquide d’un réservoir dans le but qu’il soit toujours en mouvement. Le liquide circule à travers les buses pour éviter toute sédimentation et pour que le produit reste homogène. Le liquide est pompé à travers les ouïes positionnées à l’arrière par un effet venturi. Le liquide mis en mouvement représente environ cinq fois le volume du liquide pompé par la buse.

Dimensionnement des buses

Comme toutes les buses, celles-ci ont un débit qui est proportionnel à la pression du produit pompé. Il est donc relativement simple de déterminer les besoins en terme de débits et de pression en fonction de la vitesse de brassage désirée dans le réservoir. Un « cycle » est défini par le renouvellement complet du contenu du réservoir. Comme les buses mettent en mouvement environ cinq fois le volume pompé, elles doivent être dimensionnées pour recycler un cinquième du liquide dans le temps approprié.

Le temps de cycle varie énormément en fonction de l’application, mais typiquement,

Une circulation normale de liquide sans particules solides demandera environ de 1 à 3 cycles par heures.

Mélanger des liquides pour conserver des particules solides en suspension demandera entre 5 à 10 cycles par heure.

Pour des bains de traitement de surface on préconise plutôt entre 10 et 25 rotations.

Pour les mélangeurs entre 20 et 120 rotations par heures.

Ce sont des règles générales qui doivent être adaptées en fonction des applications et de leurs spécificités.

Positionnement

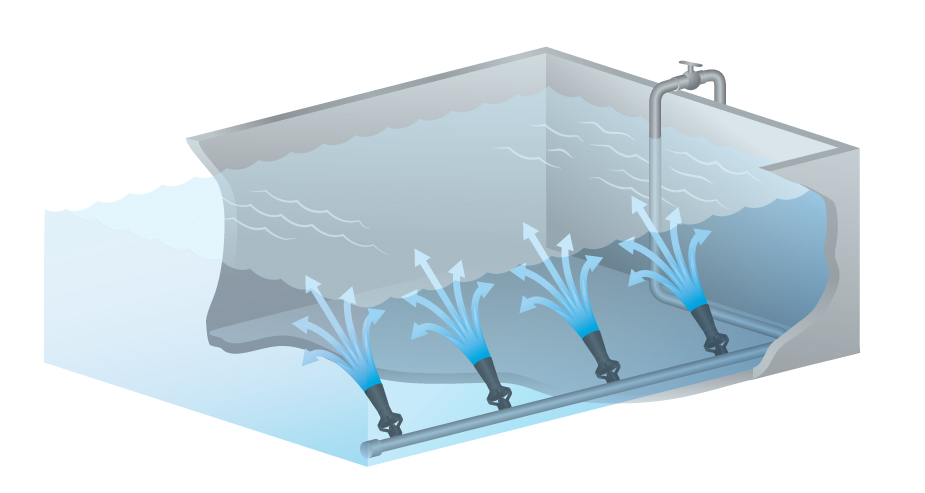

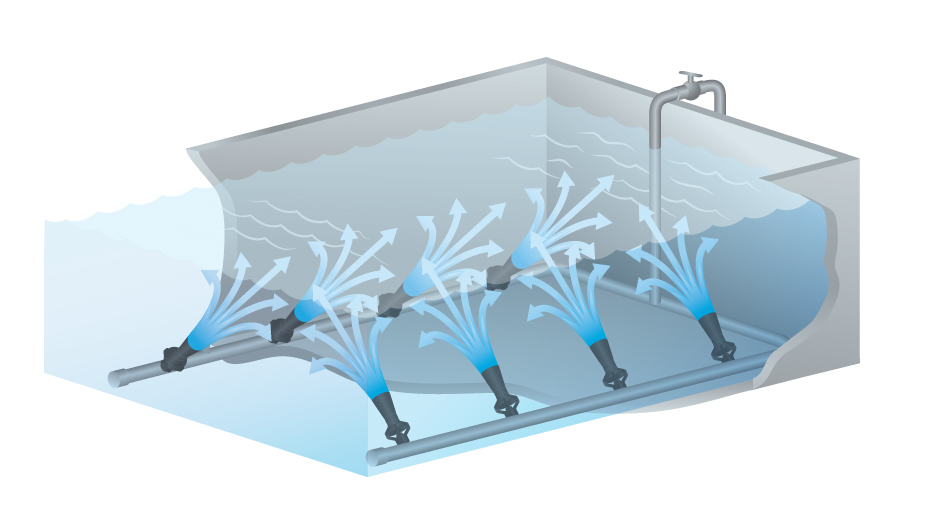

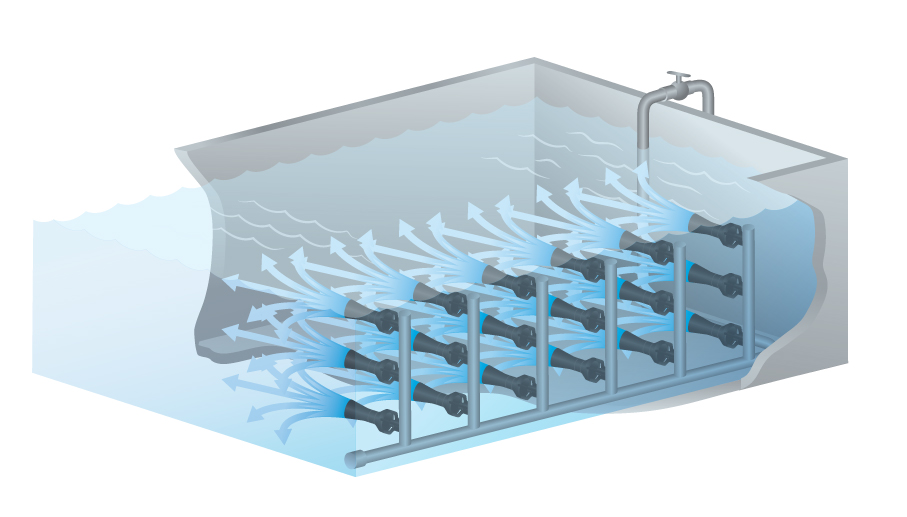

Les mélangeurs produisent un panache de liquide en mouvement. Ils ont une longueur d’environ 4,3 mètres à une pression de 1 bar. L’angle du panache est d’environ 12 degrés et forme ainsi une pulvérisation conique. Idéalement les mélangeurs doivent être positionnés de façon à ce que le liquide en mouvement tape la paroi opposée du réservoir.

Sous les buses, le brassage n’est pas très important, il est donc recommandé de les positionner le plus bas possible dans le réservoir et si possible inclinées. Si absolument aucune sédimentation n’est tolérée, il faudra positionner des buses de façon à ce qu’elles balayent le fond du réservoir. Dans ce cas de figure les 4,3 mètres de portée seront ramenés à 2,15 mètres pour 1 bar.

L’idéal est d’essayer de mettre en mouvement le plus de volume possible dans le réservoir. De cette façon on évite la création de zones de sédimentation dans le réservoir. Cela nécessite normallement plusieurs mélangeurs par cuve.

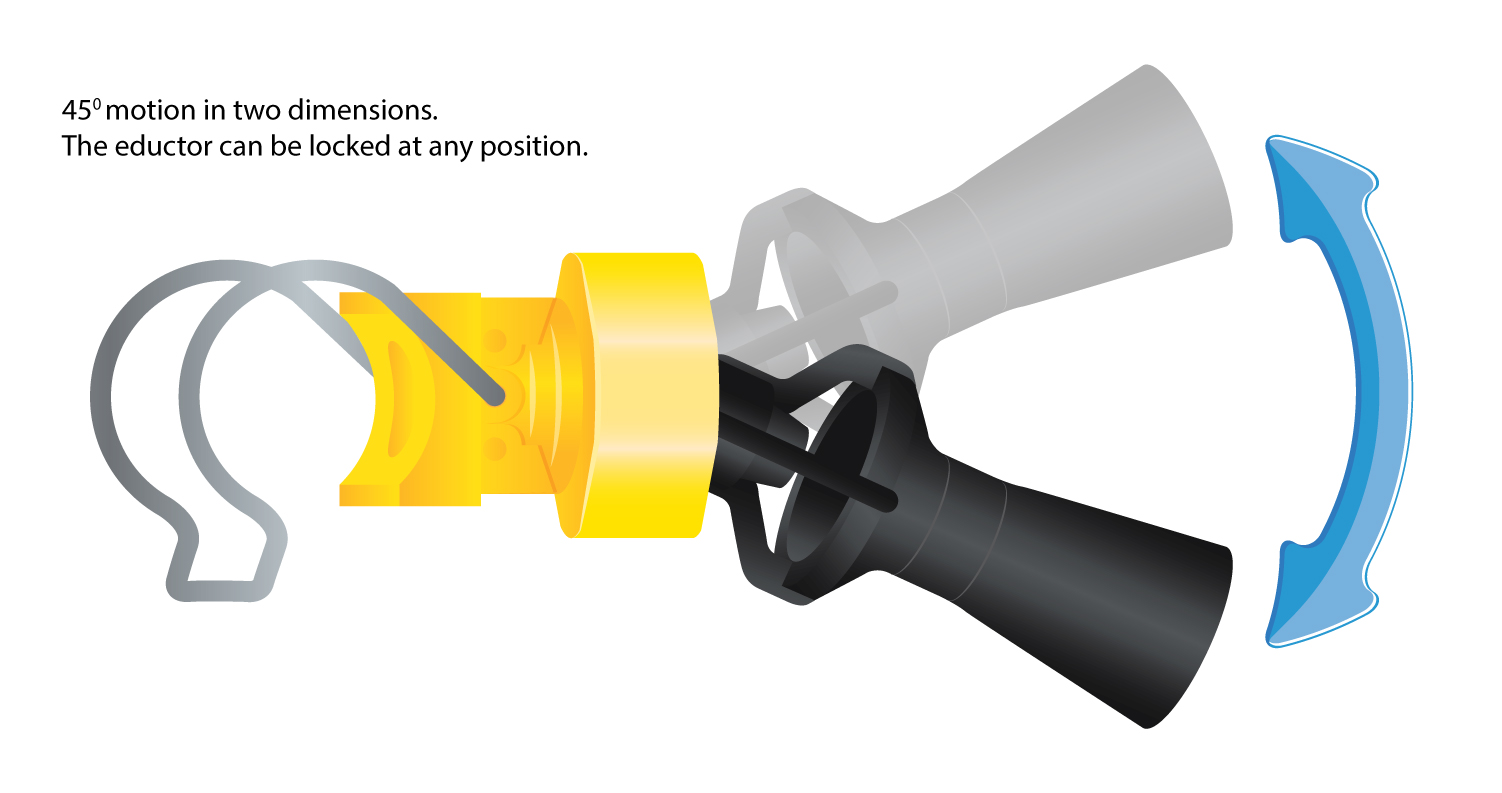

Montures orientables

Il est très commun de relier la buse à la tuyauterie par l’intermédiaire d’une monture orientable permettant un réglage angulaire de 45° dans les deux axes. Ceci permet d’ajuster la direction du refoulement pour en optimiser la couverture.

Modèles de mélangeurs

Nous proposons deux gammes de mélangeurs. Pour les mélangeurs métalliques la gamme Turbomix de Bete Fog Nozzles est fabriqué en acier inoxydable 316, acier forgé ou laiton et peut en principe être réalisé dans tout métal désiré. La gamme Uni Eductor fabriquée par Uni-Spray est proposée en fibre de verre, Polypropylène et PVDF (Kynar). Ces buses font partie de tout un ensemble d’éléments destinés aux tunnels de traitement de surfaces. Vous pouvez accéder aux fiches techniques de ces deux gammes en cliquant ci-dessous.